Korrosionsarten

Korrosionsratgeber – Teil 1

Korrosionsschäden verursachen jährlich Kosten in Höhe von mehreren Milliarden Euro. Neben den finanziellen Folgen lassen sich zahlreiche dramatische Schadensereignisse auf Korrosion zurückführen. Dabei kann das Risiko des Auftretens und der Ausbreitung von Korrosion erheblich reduziert werden. Doch dazu berichten wir später.

Im ersten Teil des Korrosionsratgebers erhalten Sie zunächst einen allgemeinen Überblick über die Korrosion und die häufigsten Korrosionsarten an Schraubenverbindungen im Baubereich.

In der DIN EN ISO 8044 wird zwischen 56 Korrosionsarten unterschieden, von denen vier für Schraubenverbindungen im Bereich der Gebäudehülle und der technischen Gebäudeausstattung relevant sind:

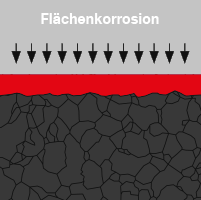

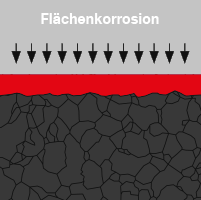

Ein für die Flächenkorrosion charakteristisches Merkmal ist der gleichmässige Abtrag der Oberfläche. Hier entwickeln sich anodische und kathodische Teilbereiche an vielen Stellen der Metalloberfläche. Diese können ihre Lage verändern (Ortswechsel), also fortlaufend an anderer Stelle auftreten. Tritt der Abtrag der Oberfläche nur lokal auf, spricht man von Muldenkorrosion.

Die Flächenkorrosion führt in erster Linie zur Beeinflussung der Oberflächeneigenschaften und zu optischen Beeinträchtigungen. Sie kann frühzeitig erkannt werden und führt erst dann zu Einschränkungen der Tragfähigkeit, wenn der Verlust des Metalls massiv ist.

Die Spannungsrisskorrosion hingegen ist eine besonders kritische Form der Korrosion, weil sie den Werkstoff unbemerkt schädigt, es also zu einem plötzlichen Versagen kommen kann. Durch eine Kombination aus mechanischer und chemischer Beanspruchung können Risse im Werkstoffgefüge entstehen oder Schrauben gänzlich brechen.

Drei wesentliche Faktoren führen zu einer Spannungsrisskorrosion:

Zu den empfindlichen Werkstoffen gehören hier beispielsweise alle Kupfer-Zink-Legierungen (Messing), einige Aluminium-Knetlegierungen und einige rost- und säurebeständige Stähle. Die Angriffsmittel sind werkstoffabhängig. So beeinflussen Chloride die rost- und säurebeständigen Stähle und Aluminium (Meerwasser) und Ammoniak, Schwefeldioxid und Nitrat die Kupfer-Zink-Legierungen.

Die Spannungsrisskorrosion wird in zwei verschiedene Arten unterschieden:

Die anodische Spannungsrisskorrosion tritt primär an vielen nichtrostenden Edelstählen auf. Diese bilden bei Kontakt mit Sauerstoff eine dünne Oxidschicht – die sogenannte Passivschicht - auf der Oberfläche, welche eigentlich vor weiterer Korrosion schützt. Wird nichtrostender Stahl in hochkorrosiven Atmosphären wie zum Beispiel Schwimmhallen (chlorhaltig) eingesetzt, kann die Passivschicht geschädigt werden. Es besteht somit kein eigener Schutz mehr, so dass das Grundmaterial angegriffen werden kann. Vorhandene Anrisse können sich ausweiten und die Tragfähigkeit der Schraube reduzieren, bis der kritischen Querschnitts unterschritten wird. Damit ist die Schraubverbindung nicht mehr sicher.

Im Gegensatz hierzu steht die kathodische Spannungsrisskorrosion (wasserstoffinduzierter Sprödbruch), welche insbesondere an einsatzvergüteten Schrauben auftritt. Durch die Anlagerung von Wasserstoff im Schraubenwerkstoff kann bei Einwirkung von Zugspannungen die Tragfähigkeit der Schraube überschritten werden und zum spontanen Bruch des Verbindungsmittels führen.

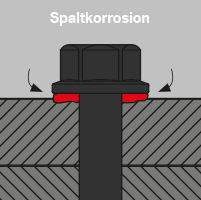

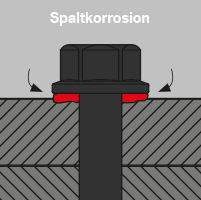

Spaltkorrosion entsteht an engen, offenen Spalten ohne ausreichenden Luft- und Flüssigkeitsaustausch. Dabei entstehen durch die Konzentrationsunterschiede an Sauerstoff in einem im Spalt befindlichen Elektrolyten Korrosionselemente. Es kommt dann zur lokalen Ausbildung von anodischen und kathodischen Bereichen. Durch die mangelnde Sauerstoffzufuhr kann das Medium an der korrodierenden Stelle aggressiver werden und somit örtlich die Korrosion noch beschleunigen. Sogar rostfreier Stahl kann in Spalten korrodieren, wenn dort kein Sauerstoff zur Wiederherstellung der angegriffenen Oxidschicht vorhanden ist. Die Verbindung von Schrauben und Muttern sowie offene Schweissnähte können eine Spaltkorrosion begünstigen, wenn das Material ungeeignet ist. Besonders gefährdet sind zudem Auflagespalten, die bei Überlappungen und Stegen auftreten.

Wie Spaltkorrosion vermieden werden kann, wird in naher Zukunft in einem separaten Ratgeber-Teil behandelt.

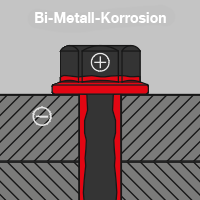

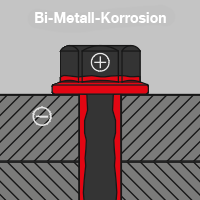

Bi-Metall-Korrosion entsteht bei dem Kontakt von zwei oder mehreren metallischen Werkstoffen, die eine bestimmte Potenzialdifferenz aufweisen. Durch die verschiedenen Potenziale der beiden Werkstoffe in Verbindung mit einem leitfähigen Elektrolyten, wie z.B. Wasser, korrodiert die Oberfläche des unedleren Metalls.

Voraussetzungen für eine Bi-Metall-Korrosion sind

Im Alltag macht sich diese Korrosionsart unter anderem bemerkbar, wenn Bauteile aus zum Beispiel rostfreiem Stahl, Messing oder Kupfer mit Schrauben, Muttern oder Nieten aus weniger edlen metallischen Werkstoffen kombiniert werden. Die sogenannte Kontaktkorrosion lässt sich demnach durch die fachgerechte Auswahl der Materialien oder eine entsprechende galvanische Trennung vermeiden.

Im ersten Teil des Korrosionsratgebers erhalten Sie zunächst einen allgemeinen Überblick über die Korrosion und die häufigsten Korrosionsarten an Schraubenverbindungen im Baubereich.

Was ist Korrosion?

DIN EN ISO 8044 beschreibt Korrosion als „physikochemische Wechselwirkung zwischen einem Metall und seiner Umgebung.“ Die dadurch veränderten Eigenschaften des Metalls führen laut DIN dazu, dass die Funktion des Metalls, dessen Umgebung oder das System, in dem es verbaut ist, erheblich beeinträchtigt werden.

Oxidation

Entstehende Korrosionsprodukte sind fest haftend, locker oder löslich. Rost bildet sich zum Beispiel durch eine chemische Reaktion von Eisen und Sauerstoff. Dieser Vorgang wird als Oxidation bezeichnet: Die äussere Randschicht des Metalls nimmt Sauerstoff auf. Es entsteht eine sauerstoffdurchlässige Oxidschicht, die auch abplatzen kann. Mit der Zeit kann sich der Rost in das Material fressen und es zersetzen, wodurch das betroffene Bauteil geschwächt wird.

Weitere Arten von Oxidation

Weissrost ist eine weitere Art der Oxidation, der sich auf verzinkten Bauteilen bilden kann. Daneben gibt es auch noch Grünspan auf Kupfer oder eine Oxidschicht auf Aluminium. Bei Aluminium wirkt die Oxidschicht wie eine Barriere zwischen Luft und Metall und verhindert weitere Oxidation. Das Metall wird so vor anderen Witterungseinflüssen geschützt. Viele Korrosionsprodukte beeinträchtigen die Funktionstüchtigkeit von Bauteilen oder Systemen der Umgebung. Aber nicht jedes ist schädlich.In der DIN EN ISO 8044 wird zwischen 56 Korrosionsarten unterschieden, von denen vier für Schraubenverbindungen im Bereich der Gebäudehülle und der technischen Gebäudeausstattung relevant sind:

- Flächenkorrosion

- Spannungsrisskorrosion

- Spaltkorrosion

- Bi-Metall-Korrosion

Flächenkorrosion

Ein für die Flächenkorrosion charakteristisches Merkmal ist der gleichmässige Abtrag der Oberfläche. Hier entwickeln sich anodische und kathodische Teilbereiche an vielen Stellen der Metalloberfläche. Diese können ihre Lage verändern (Ortswechsel), also fortlaufend an anderer Stelle auftreten. Tritt der Abtrag der Oberfläche nur lokal auf, spricht man von Muldenkorrosion.

Die Flächenkorrosion führt in erster Linie zur Beeinflussung der Oberflächeneigenschaften und zu optischen Beeinträchtigungen. Sie kann frühzeitig erkannt werden und führt erst dann zu Einschränkungen der Tragfähigkeit, wenn der Verlust des Metalls massiv ist.

Spannungsrisskorrosion

Die Spannungsrisskorrosion hingegen ist eine besonders kritische Form der Korrosion, weil sie den Werkstoff unbemerkt schädigt, es also zu einem plötzlichen Versagen kommen kann. Durch eine Kombination aus mechanischer und chemischer Beanspruchung können Risse im Werkstoffgefüge entstehen oder Schrauben gänzlich brechen.

Drei wesentliche Faktoren führen zu einer Spannungsrisskorrosion:

- der Werkstoff ist empfindlich gegen Spannungsrisskorrosion,

- das Material wird auf Zug beansprucht,

- ein spezifisches Angriffsmittel (z.B. Chlorid) ist vorhanden.

Zu den empfindlichen Werkstoffen gehören hier beispielsweise alle Kupfer-Zink-Legierungen (Messing), einige Aluminium-Knetlegierungen und einige rost- und säurebeständige Stähle. Die Angriffsmittel sind werkstoffabhängig. So beeinflussen Chloride die rost- und säurebeständigen Stähle und Aluminium (Meerwasser) und Ammoniak, Schwefeldioxid und Nitrat die Kupfer-Zink-Legierungen.

Die Spannungsrisskorrosion wird in zwei verschiedene Arten unterschieden:

Die anodische Spannungsrisskorrosion tritt primär an vielen nichtrostenden Edelstählen auf. Diese bilden bei Kontakt mit Sauerstoff eine dünne Oxidschicht – die sogenannte Passivschicht - auf der Oberfläche, welche eigentlich vor weiterer Korrosion schützt. Wird nichtrostender Stahl in hochkorrosiven Atmosphären wie zum Beispiel Schwimmhallen (chlorhaltig) eingesetzt, kann die Passivschicht geschädigt werden. Es besteht somit kein eigener Schutz mehr, so dass das Grundmaterial angegriffen werden kann. Vorhandene Anrisse können sich ausweiten und die Tragfähigkeit der Schraube reduzieren, bis der kritischen Querschnitts unterschritten wird. Damit ist die Schraubverbindung nicht mehr sicher.

Im Gegensatz hierzu steht die kathodische Spannungsrisskorrosion (wasserstoffinduzierter Sprödbruch), welche insbesondere an einsatzvergüteten Schrauben auftritt. Durch die Anlagerung von Wasserstoff im Schraubenwerkstoff kann bei Einwirkung von Zugspannungen die Tragfähigkeit der Schraube überschritten werden und zum spontanen Bruch des Verbindungsmittels führen.

Spaltkorrosion

Spaltkorrosion entsteht an engen, offenen Spalten ohne ausreichenden Luft- und Flüssigkeitsaustausch. Dabei entstehen durch die Konzentrationsunterschiede an Sauerstoff in einem im Spalt befindlichen Elektrolyten Korrosionselemente. Es kommt dann zur lokalen Ausbildung von anodischen und kathodischen Bereichen. Durch die mangelnde Sauerstoffzufuhr kann das Medium an der korrodierenden Stelle aggressiver werden und somit örtlich die Korrosion noch beschleunigen. Sogar rostfreier Stahl kann in Spalten korrodieren, wenn dort kein Sauerstoff zur Wiederherstellung der angegriffenen Oxidschicht vorhanden ist. Die Verbindung von Schrauben und Muttern sowie offene Schweissnähte können eine Spaltkorrosion begünstigen, wenn das Material ungeeignet ist. Besonders gefährdet sind zudem Auflagespalten, die bei Überlappungen und Stegen auftreten.

Wie Spaltkorrosion vermieden werden kann, wird in naher Zukunft in einem separaten Ratgeber-Teil behandelt.

Bi-Metall-Korrosion

Bi-Metall-Korrosion entsteht bei dem Kontakt von zwei oder mehreren metallischen Werkstoffen, die eine bestimmte Potenzialdifferenz aufweisen. Durch die verschiedenen Potenziale der beiden Werkstoffe in Verbindung mit einem leitfähigen Elektrolyten, wie z.B. Wasser, korrodiert die Oberfläche des unedleren Metalls.

Voraussetzungen für eine Bi-Metall-Korrosion sind

- die unterschiedliche Position in der zugehörigen elektrochemischen Spannungsreihe (Potenzialdifferenz)

- ein unmittelbarer Kontakt der Werkstoffe

- die Verbindung beider durch ein wässriges Korrosionsmedium.

Im Alltag macht sich diese Korrosionsart unter anderem bemerkbar, wenn Bauteile aus zum Beispiel rostfreiem Stahl, Messing oder Kupfer mit Schrauben, Muttern oder Nieten aus weniger edlen metallischen Werkstoffen kombiniert werden. Die sogenannte Kontaktkorrosion lässt sich demnach durch die fachgerechte Auswahl der Materialien oder eine entsprechende galvanische Trennung vermeiden.